Centro di Lavoro cnc con piano unico Scm Morbidelli x50

Starting from neXting!

Centro di lavoro CNC nesting di primo acquisto con ampio equipaggiamento di utensili di fresatura e foratura, in grado di soddisfare qualsiasi richiesta nel settore della lavorazione del legno.

|

UNICO LIMITE: LA FANTASIA! Grazie alle lavorazioni nesting su pannello martire è possibile creare mobili dalle forme più svariate e complesse, senza alcun limite. |

|

NON SOLO NESTING: FLEXIBLE Qualsiasi lavorazione senza rimuovere il pannello martire grazie alle ventose opzionali X-POD. |

|

FORATURA ORIZZONTALE: ANCHE SUL PIANO NESTING! Grazie ai mandrini orizzontali a ingombro ribassato (opzionali) si possono eseguire forature orizzontali direttamente sul piano martire. |

|

VUOTO E… CONCENTRAZIONE! Possibilità di concentrare il vuoto in zone più piccole per lavorare sia fogli a formato pieno che resti, senza alcun settaggio macchina manuale. (N.B. zone a seconda della versione).

|

| morbidelli X50-2231 |

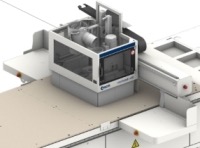

| Descrizione generale della macchina: |

Struttura portante

La struttura portante è costituita da un basamento monolitico in acciaio di grosso spessore, fortemente nervato e particolarmente rigido; la struttura di appoggio di ampia larghezza è stata progettata per assicurare stabilità alla macchina, precisione nel tempo in ogni condizione di lavoro.

Il basamento costituisce una vasta e solida base d’appoggio per il montante mobile, in grado di offrire all’unità di lavoro un supporto equilibrato, stabile e resistente alle più severe sollecitazioni di lavoro, per prestazioni superiori in qualità e precisione.

Il portale mobile è costituito da una struttura solida e robusta che si ancora a entrambi i lati del basamento, e scorre su guide prismatiche con pattini a ricircolo di sfere di altissima qualità. La doppia motorizzazione lungo l’asse X (disponibile sulle versioni 18 e 22) garantisce prestazioni d’eccellenza anche nelle condizioni di lavoro più gravose.

Il movimento dell’unità mobile lungo il telaio inferiore (asse X) e dell’unità operatrice lungo la trave dell’unità mobile (asse Y) avviene tramite un sistema di trasmissione a pignone/cremagliera progettato con denti elicoidali così da permettere una maggiore spinta dente-a-dente con conseguente maggiori accelerazione e velocità raggiungibili lungo gli assi X e Y.

La dentatura elicoidale opportunamente progettata consente di ridurre l’usura degli organi meccanici ed il rumore in condizioni operative.

L’asse Z verticale è gestito tramite una vite a ricircolo di sfere che garantisce un perfetto bilanciamento in condizioni di carico dinamico e sopporta alti valori di accelerazione e decelerazione.

L’unità principale di fresatura, direttamente connessa alla slitta dell’asse Z, assicura un’assoluta qualità di finitura data la completa assenza di vibrazioni.

Lo spostamento lungo gli assi X-Y-Z è gestito tramite motori “brushless” azionati da inverter statici, che garantiscono:

- tempi di lavorazione ridotti grazie a migliori valori di accelerazione

- migliore precisione di posizionamento grazie ad encoder ad alta risoluzione

- nessuna operazione di set-up all’accensione della macchina grazie all’utilizzo di encoder assoluti

- azzeramento delle operazioni generali di manutenzione grazie all’assenza di spazzole, sistema “brushless”

La gestione dello spostamento degli assi ed in generale degli organi operatori della macchina è realizzata mediante l’utilizzo di un modulo CN di tipo industriale con trasmissione digitale di dati tramite tecnologia “CAN OPEN BUS” che garantisce:

– la più alta velocità di comunicazione dati

– di essere immuni da interferenze elettromagnetiche esterne

– riduzione dei tempi di lavorazione di almeno il 20%

– realizzazione di operazioni complesse con la massima precisione.

Equipaggiamento operativo standard

Morbidelli è equipaggiata di serie per massimizzarne il rendimento operativo durante l’utilizzo quotidiano:

- PROTEZIONE PERIMETRALE DIRETTEMENTE SUI GRUPPI OPERATORE (conforme a direttiva CE 2006/42), che circonda le unità operatrici con una gabbia protettiva costruita in fogli di metallo saldati. Il lato anteriore della protezione è fornito di una finestra ad ampia visibilità in materiale anti-eiezione che può essere aperta durante le operazioni di manutenzione alla testa a forare. Due mensole anti intrusione, una anteriore ed una posteriore, completano la sicurezza a bordo macchina.

- CONTROLLO DI ACCESSO MEDIANTE FOTOCELLULE. Un sistema di recinzioni ottiche circonda la macchina, e provvede a mettere in emergenza la macchina oltrepassandone i limiti.

- IMPIANTO A DEPRESSIONE, tutta la componentistica dell’impianto del vuoto è stata opportunamente dimensionata per ottenere sempre la massima portata e il più alto valore di vuoto generati dalla pompa. La macchina può essere equipaggiata con pompe del vuoto che garantiscono la sicurezza di bloccaggio dei pezzi anche di piccole dimensioni e diverse forme geometriche.

- CONNESSIONE DI RETE SU PC, presa dedicata per collegare tramite un cavo il PC office alla rete aziendale permettendo il trasferimento di dati da/verso la macchina in tempo reale.

- PIANO DI LAVORO, progettato per un utilizzo pratico e sicuro abbinato ad un pannello martire.

Costruito con materiale inerte ed immune ai principali fattori di deformazione, consente attraverso una quadrettatura di 60x60mm, di trovare sempre il percorso ottimale per la guarnizione, per bloccare anche i pezzi più complessi.

Il piano di lavoro è dotato di una serie di fori di grande diametro per la connessione al vuoto. Un sistema di valvole pneumatiche ad azionamento manuale permette di suddividere il piano in zone, garantendo quindi la massima flessibilità e velocità di adattamento del piano al pezzo da lavorare.

Il piano di lavoro è configurato con Battute di riferimento in alluminio disposte su tutti e 4 gli angoli del piano, che garantiscono un’ampia possibilità di utilizzo macchina.

Una ricca scelta di accessori e configurazioni permette alla macchina di lavorare i più svariati pezzi e il cliente è in grado di soddisfare qualsiasi tipo di esigenza proveniente dal mercato.

Protezioni perimetrali a fotocellule

Una barriera di fotocellule circonda la macchina su tutti e 4 i lati e provvede a mettere in sicurezza (emergenza) la macchina tutte le volte che l’operatore necessita di avvicinarsi al piano di lavoro.

La condizione viene ripristinata all’uscita dall’area, tramite la pressione dell’apposito pulsante, posto sulla consolle fissa.

|

Lubrificazione centralizzata automatica

Attraverso una centralina elettronica gestita direttamente dal controllo della macchina viene mantenuto il livello corretto di grasso sulle parti in movimento della macchina (assi X-Y-Z).

|

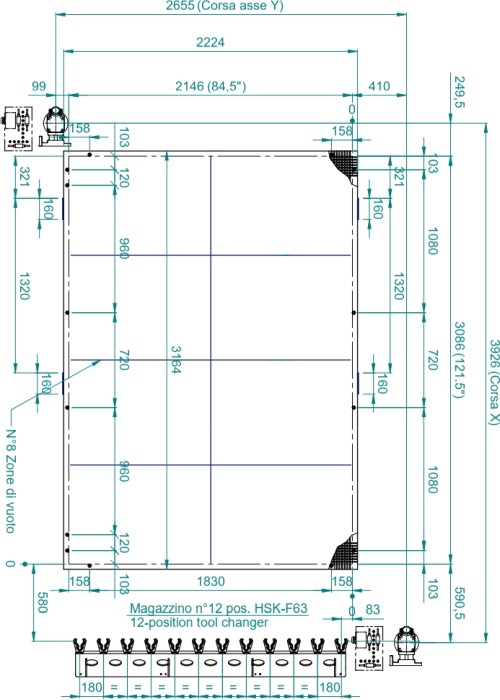

| Area di Lavoro: |

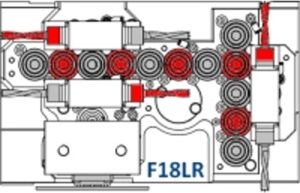

| Gruppo operatore |

Sistema di protezione in grado di racchiudere i gruppi operatore. Dotato di finestre frontale e laterale e di porta di ispezione apribile a cerniera anteriore per le operazioni di manutenzione ordinaria alla testa a forare. Completano il sistema due mensole solidali all’asse X che impediscono l’accesso ai gruppi quando la testa si trova alle estremità del ponte mobile.

L’unità di foratura è equipaggiata con la nuova tecnologia roto-assiale Ro.Ax.

Interamente sviluppato da SCM GROUP, questo progetto consente di:

- aumentare la qualità di taglio e la precisione in foratura grazie all’incremento di rigidità del mandrino (diametro maggiorato dell’albero e connessione diretta, senza interfacce meccaniche, tra la punta di foratura e l’albero stesso con l’adozione dell’attacco di tipo Weldon)

- incrementare la produttività in foratura grazie al regime di rotazione massimo di 000 rpm (con inverter opzionale) che consente una maggiore velocità di penetrazione nel materiale

- ridurre le operazioni di manutenzione, fino a 1.000 ore senza ricorrere alla lubrificazione degli ingranaggi

- foratura orizzontale direttamente sul piano martire, a partire da pannelli con spessore 16mm: niente più ventose e lunghi tempi di set-up macchina

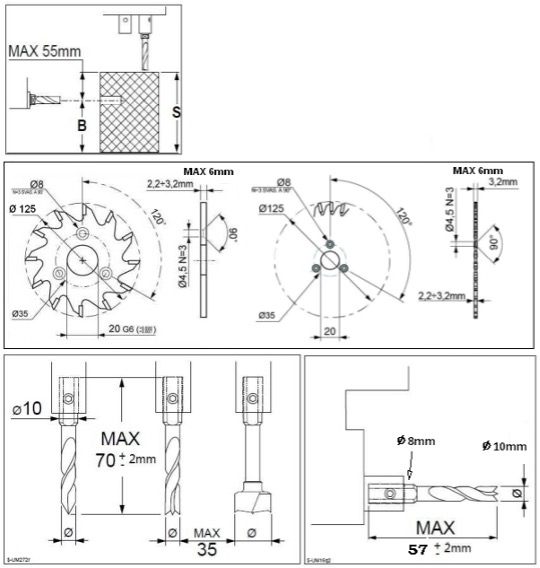

L’unità di foratura F18LR include:

- attacco punte verticali Ø 10mm e orizzontali Ø 8mm, tipo WELDON

- interasse fra i mandrini 32 mm

- n°12 mandrini verticali a selezione pneumatica indipendente

- n°3 testine a forare orizzontali ribassate a doppia uscita (una per lato), 2 in direzione X e 1in direzione Y

- velocità di rotazione punte 4.200 rpm (con inverter opzionale 3000-8.000 rpm)

- n°1 lama integrata direzione X (diametro max. 125 mm, spessore da 2,2 a 6 mm)

- velocità di rotazione lama 5.000 rpm (con inverter opzionale 5000-10.000 rpm)

- potenza motore rotazione mandrini fino a 3,9 kW (5,3 hp) – [2,2 kW (3 hp) a 50 hz]

- 60 mm corsa verticale ON-OFF pneumatica di ogni mandrino verticale e lama

- 75 mm corsa verticale ON-OFF pneumatica delle testine orizzontali

- sistema di bloccaggio meccanico della punta di foratura “quarterlock” che permette il montaggio/smontaggio dell’utensile tramite una singola vite M8 e la rotazione della chiave esagonale di 90 gradi

- circuito di aria compressa ad alta pressione per garantire una spinta di foratura superiore a 64 kgf su ogni mandrino verticale e poter lavorare anche i materiali più resistenti

| Testa a forare con mandrini orizzontali ribassati |

Gruppi orizzontali a ingombro verticale di 7,8mm che permettono di forare al centro un pannello di spessore minimo 16mm appoggiandolo direttamente sul piano martire.

| Cuffia d’aspirazione per testa a forare |

Disposta lungo tutto il perimetro.

| Testa a forare con inverter |

L’inverter che gestisce il regime di rotazione del’elettromandrino principale viene collegato anche al motore della testa di foratura per permettere di variare la velocità di rotazione dei mandrini fino ad un massimo di 8.000 g/min e fino ad un massimo di 10.000 g/min per la lama integrata.

NOTA: Durante l’esecuzione di un programma di lavorazione il passaggio dall’operazione di fresatura a quella di foratura impone di attendere il tempo di fermo motore.

| Convogliatore di aspirazione centralizzato |

SISTEMA DI ASPIRAZIONE CENTRALIZZATA ED OTTIMIZZATA, i singoli condotti di aspirazione, uno per ogni unità operatrice installata nella macchina, sono convogliati verso un’unica uscita; ciò consente di avere un solo tubo dell’impianto di aspirazione collegato alla macchina.

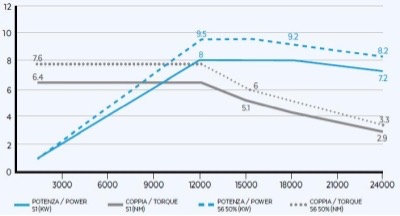

| Elettromandrino da 9,5kW – 13Hp |

- attacco portautensile HSK F 63

- velocità di rotazione 1500 – 24000 g/min

- potenza costante (S1/S6) 8/9,5 kW (11/13 Hp) da 12000 a 18000 g/min

- rotazione destra e sinistra

- inverter statico per la variazione continua della velocità e arresto rapido della rotazione

- cuffia d’aspirazione lungo tutto il perimetro

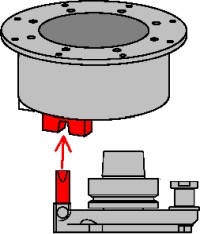

| Predisposizione per testine a rinvio angolare HITECO |

Consente il montaggio delle testine a rinvio angolare a bordo dell’elettromandrino, con sistema ad accoppiamento meccanico fisso HITECO.

| Cuffia d’aspirazione per elettromandrino 3-4 assi |

Disposta su tutto il perimetro dell’elettromandrino, permette di aspirare il truciolo che fuoriesce dalla lavorazione. Un convogliatore fisso interno permette di concentrare il flusso dell’aria vicino all’utensile. Una serie di setole fisse perimetrali permette di delimitare la zona aspirata senza disperdere il vuoto generato.

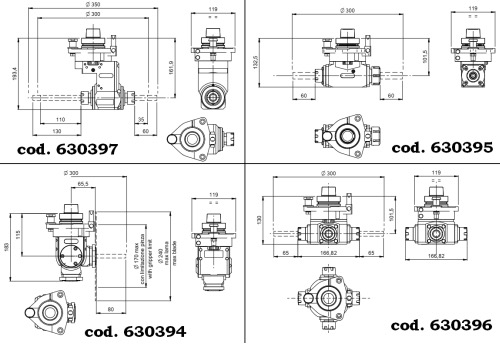

| Magazzino cambio utensile TRB (22xx) a 12 posti |

Caratteristiche magazzino cambio utensile TRB

Magazzino porta utensili laterale, bordo basamento, tipo a rastrelliera, per utensili e testine.

- Diametro max. utensile: 160mm

- Lunghezza max. utensile: 160mm e 200mm

- Interasse fra le postazioni:165mm e 180mm

- Ingombro max per testine: diametro 300mm

- Peso max. singolo utensile: 8Kg

- Peso max. singola testina: 10Kg

- Peso max. su intero magazzino: 55Kg

Magazzino utensili a layout lineare posizionato sul lato destro del basamento della macchina in grado di alloggiare utensili e/o aggregati a rinvio angolare in posizioni predefinite (max 2).

È dotato di struttura in acciaio per garantire la migliore rigidezza possibile nel caso di utensili pesanti. Le posizioni di alloggiamento dei coni portautensile sono rivestite in plastica su supporto in alluminio per realizzare un perfetto connubio tra rigidezza ed elasticità sulla pinza di tenuta del cono durante l’operazione di carico/scarico dell’utensile. Zone a profondità differenziata permettono anche l’alloggiamento di utensili lunghi o testine ingombranti.

NOTA:

- Coni porta utensile e pinze elastiche non inclusi

- Per esigenze di caricabilità oltre a quanto indicato richiedere studio di fattibilità dedicato

|

N.3 soffiatori su elettromandrino

In grado di deviare il getto dei trucioli emesso dalla fresa in lavorazione verso l’aspirazione.

|

| N°1 portautensile Dx HSK-63 per pinze elastiche ER-32 |

| Piano di Lavoro: |

|

Sensore lunghezza utensile D40mm

|

Sensore elettromeccanico posizionato al lato del basamento ed utilizzato per la misurazione della lunghezza dell’utensile tramite una ciclica software dedicata.

Garantisce la misurazione in lunghezza per utensili di diametro fino a 40mm. Il rivestimento esterno anti usura e anti ruggine ne garantisce la durata nel tempo.

Il dato di lunghezza ricavato viene inviato al Controllo Numerico che aggiorna automaticamente il database delle caratteristiche dell’utensile per i programmi di lavorazione successivi (si suggerisce di utilizzare la programmazione parametrica per fruire pienamente di questa pratica funzione).

|

Pannello martire traspirante e fresabile in MDF

|

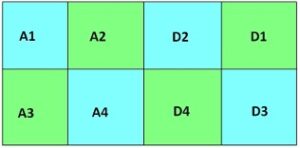

| Piano di lavoro diviso in 8 aree di vuoto (15xx, 18xx, 22xx) |

La superficie minima collegata al vuoto è pari a circa:

- X = ¼ dell’area di lavoro

- Y = ½ dell’area di lavoro

Caratteristiche piano di lavoro multizona

La divisione del piano di lavoro in più aree di vuoto è consigliata per la lavorazione di fogli con dimensioni più piccole dell’intero piano. La scelta delle aree avviene attraverso un sistema pneumatico, che permette di selezionare manualmente le zone da aprire o chiudere.

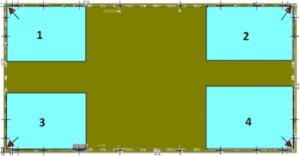

| Battute di riferimento pezzi sui 4 angoli del piano di lavoro |

Un sistema di battute a scomparsa pneumatiche, disposte sui 4 lati del piano di lavoro, creano 4 diverse zone di lavoro sulle quali è possibile appoggiare dei pezzi.

Ogni zona è composta da una battuta laterale destra o sinistra e da tante battute di profondità a seconda della dimensione macchina selezionata. Vedi layout piano di lavoro per ulteriori dettagli tecnici.

Dei cilindri con corsa 40mm e filetto M6 per l’alloggiamento di accessori, permettono di appoggiare i pezzi da lavorare, per poi scendere automaticamente a comando del CN e scomparire lasciando libera la fresa di lavorare i pezzi anche esternamente.

Su ogni area selezionata si ottiene esattamente il programma fatto a controllo, ma all’occorrenza attraverso l’interfaccia macchina è possibile decidere se speculare il disegno fatto secondo un piano: verticale, orizzontale o entrambi.

La macchina è settata per chiamare le battute posteriori A-D. Questo sistema di riferimenti è da considerare nel caso si voglia verificare la compatibilità con altre macchine CDL del gruppo.

|

Vuoto ad alta portata da 500/600 m3/h 50/60 Hz

Il sistema prevede n°2 pompe del vuoto, ed uno speciale sistema di collegamenti che garantisce una grande portata d’aria fra piano di lavoro e pompa del vuoto. Adatto a materiale fortemente traspirante.

|

– pompe del vuoto a palette funzionanti a secco

La pompa per vuoto a palette ha una struttura semplice con albero motore continuo ed azionamento diretto, che fornisce la potenza necessaria, una lunga durata e bassi costi di manutenzione e funzionamento. Questa pompa per vuoto funziona completamente a secco ed è dotata di filtro di aspirazione e valvola di regolazione.

NB. Per il posizionamento esatto riferirsi al layout di installazione macchina.

| Dispositivi Hardware e Software |

|

S-N-D Selettore a 3 posizioni

|

Selezione della dinamica macchina in fresatura e foratura.

Attraverso un selettore a 3 posizioni è possibile cambiare facilmente e a piacimento la reazione dinamica della macchina anche a macchina in movimento, per adattarsi all’uso desiderato all’istante.

Disposto sul paddle della macchina, permette i seguenti settaggi.

- Smooth: macchina con movimenti più sinuosi possibili per ottenere una finitura superficiale ineccepibile. Consigliato per materiali molto delicati, impone dei rallentamenti marcati nei cambi di traiettoria.

- Normal: compromesso ideale fra reattività della macchina e resa sul pezzo. Consigliato per la maggior parte delle lavorazioni.

- Dynamic: per trasformare la macchina in un plotter. Ideale per fresature dove la velocità è fondamentale, come lavorazioni su superfici 3D.

Sistema di teleassistenza per collegare il PC macchina con il centro di assistenza tramite la rete internet.

Dotazione software: programma di collegamento che consente di effettuare:

- visualizzazione dell’interfaccia operatore

- diagnosi dei segnali

- verifica e modifica on-line dello stato delle configurazioni, dei parametri e dei programmi della macchina

- operazioni di backup dei dati e trasferimento file

- operazioni di upgrade della logica della macchina e dell’interfaccia operatore

N.B.

- Necessario collegamento internet a cura del cliente

- Cavo di rete non incluso

- Servizio gratuito per la durata della garanzia

SMS: Smart Management Spoilboard

Soluzione studiata per tracciare in tempo reale l’usura del pannello martire.

Maestro Active indica (date delle soglie impostate dall’utente) quando bisogna cambiare/rettificare il pannello in base agli schemi di taglio eseguiti, supportando quindi l’operatore con un controllo proattivo dell’usura del martire.

|

Controllo remoto per comandi macchina

|

CONTROLLO REMOTO CABLATO, pratico accessorio che permette all’operatore di avere sempre disponibili tutti i comandi principali della macchina senza la necessità di accedere continuamente alla console principale. Tramite questo sistema di controllo remoto è possibile avvicinarsi alla macchina e muovere gli assi X-Y-Z in maniera semiautomatica, selezionare/deselezionare mandrini di foratura, regolare le velocità etc.

E’ soprattutto efficace nel controllo delle lavorazioni mentre vengono eseguite o solamente simulate così da avere la verifica della programmazione prima di lanciare la produzione in automatico.

|

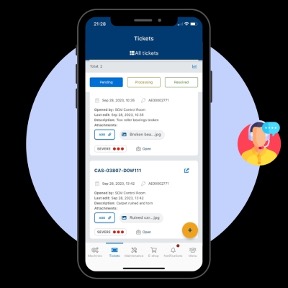

SCM DIGITAL SOLUTIONS: MAESTRO CONNECT

|

VANTAGGI PRINCIPALI

- AUMENTO DELLA PRODUTTIVITÀ

Le informazioni e i dati della macchina sono disponibili in qualunque luogo, su qualsiasi dispositivo e in qualsiasi momento. Le notifiche istantanee in caso di allarmi e fermi macchina consentono ai clienti di agire in maniera mirata e tempestiva, il tutto con conseguente aumento della produttività e disponibilità della macchina.

2. RIDUZIONE DEI FERMI MACCHINA

Maestro connect consente di prevenire i fermi macchina inviando notifiche automatiche al cliente in caso di allarme proponendo in maniera automatica documenti di troubleshooting e accesso diretto ai manuali uso e manutenzione della macchina.

3. ASSISTENZA PROATTIVA

L’abbonamento annuale a Maestro connect abilita il servizio proattivo di assistenza tecnica e advisory dalla Control Room di SCM. Il servizio consentirà al cliente di essere informato su eventuali situazioni di utilizzo non ottimale della macchina e di ricevere prescrizioni per evitare che si presentino fermi o malfunzionamenti. Il Service di SCM avrà quindi accesso ai dati sia storici che “live” relativi allo stato della macchina e dei suoi componenti critici. In questo modo le attività di diagnosi e di risoluzione possono essere eseguite più velocemente.

4. PIANIFICAZIONE DELLE MANUTENZIONI

Nella sezione Smart Maintenance il cliente può beneficiare di una pianificazione tempestiva e ottimale delle proprie attività di manutenzione ordinaria, assegnando i task ai propri operatori e organizzare al meglio le operazioni.

5. MAGGIORE CONTROLLO

Report e KPI consentono un’analisi approfondita delle prestazioni, aumentando la conoscenza del cliente delle proprie performance e dei propri risultati. Le informazioni fornite consentono di risalire all’identificazione di eventuali difetti di produzione e pianificare azioni correttive.

La soluzione comprende:

- Abbonamento ai servizi digitali della durata di 1 anno;

- Dispositivo gateway hardware situato all’interno del quadro elettrico che permette la connessione della macchina alla piattaforma digitale e offre una gestione efficiente e sicura dei dati.

- Web App accessibile da PC e Mobile App per smartphone (iOs e Android)

- Server OPC-UA sul PC della macchina che consente l’accesso ai dati della macchina

Servizio proattivo di assistenza tecnica e advisory abilitato dalla Digital Control Room SCM.

SMART MACHINE

Sezione dedicata al monitoraggio continuo del funzionamento della macchina con informazioni relative a stati macchine, lista dei programmi macchina eseguiti, allarmi e parametri funzionali dei componenti.

SMART MAINTENANCE

Sezione che organizza e supporta nella gestione delle manutenzioni ordinarie, straordinarie e programmate con accesso diretto a tutorial e sistema di apertura automatica ticket di assistenza.

SMART ANALYTICS

Sezione dedicata alla presentazione di KPI per tutte le macchine connesse alla piattaforma con indicazione della valutazione della disponibilità e efficienza della macchina.

I PIÙ ALTI STANDARD DI SICUREZZA

I dati del cliente sono crittografati e autenticati con password per garantire la protezione totale delle informazioni sensibili.

Maestro connect utilizza un gateway hardware separato che consente una connessione sicura via internet, riducendo il consumo di risorse del PC della macchina e permettendo di mantenere il sistema sempre aggiornato.

SCM garantirà di operare nel rispetto delle seguenti linee guida:

- Sicurezza dei dati. SCM garantisce di raccogliere e processare i dati previa autorizzazione esclusiva del cliente;

- In ciascun momento il cliente potrà richiedere di verificare i dati oggetto di monitoraggio e analisi;

- Tutti i dati rimarranno ad uso esclusivo del Cliente e di SCM e non verranno passati a terze parti.

ON BOARDING MAESTRO CONNECT

Per fruire dei servizi sopraelencati è necessario effettuare la registrazione sul portale clienti MySCM. Effettuata la registrazione sarà possibile scaricare la App per smartphone e tablet dagli app store. Il tecnico installatore aiuterà il Cliente nei processi di registrazione e fornirà formazione sull’utilizzo di Maestro connect.

|

Software di interfaccia uomo macchina (HMI) MAESTRO ACTIVE

|

Maestro active è il nuovo software di interfaccia operatore-macchina unificato per tutte le tecnologie SCM.

Questa caratteristica fondamentale permette al cliente di lavorare sulla stessa interfaccia nell’utilizzo delle varie macchine SCM, riducendo i tempi di formazione degli operatori e facilitando l’ingresso in produzione.

Maestro active è stato inoltre appositamente studiato ed ottimizzato per essere di immediato utilizzo tramite schermo touch . Grafica ed icone sono state ridisegnate per una navigazione semplice e confortevole.

Maestro active cnc, software di interfaccia specifico per il controllo di centri di lavoro e foratrici SCM, è caratterizzato dalle seguenti funzionalità:

- Sistema di reportistica: Maestro active rende disponibili report di produzione, eventi, allarmi e manutenzione;

- Supporto alla manutenzione: Maestro active segnala le operazioni da effettuare sulla macchina, collegandole alla relativa procedura;

- Sistema di diagnosi: Maestro active rileva e visualizza allarmi e warning, offrendo aiuto per l’eliminazione dell’errore corrente;

- Gestione degli utenti e dei turni;

- Anagrafica della macchina;

- Caricamento di liste, programmi singoli e da barcode;

- Esecuzione di comandi manuali/ semi-automatici (MDI);

- Taratura assi;

- Gestione degli stati della macchina;

- Paddle comandi (pulsantiera virtuale comandi);

- Visualizzazione delle quote assi ed avanzamento/velocità override;

- Attrezzaggio:

* piani di lavoro

* magazzini e teste senza cambio utensile automatico

* teste foratrici

* magazzino bordi

* magazzino rulli

Maestro active cnc si integra con la piattaforma IoT Maestro connect, qualora presente, assicurando un controllo macchina da remoto in tempo reale ed una gestione della manutenzione proattiva.

|

Software di programmazione Maestro lab

|

Si tratta di un CAD/CAM con grafica tridimensionale, sviluppato da SCM GROUP, che permette di programmare con estrema semplicità, basandosi sulle seguenti funzionalità principali:

- programmazione grafica parametrica con variabili d’ambiente;

- gestione dell’attrezzaggio del piano di lavoro (ventose o morsetti) per i centri di lavoro;

- editor guidato per applicazione foratura e fresatura;

- ottimizzazione guidata o automatica delle forature e dei cicli di cambio utensile;

- gestione profili di velocità in foratura;

- gestione attrezzaggio ed usura utensili;

- possibilità di effettuare il cambio di origine del pannello, per eseguire forature su eventuali lati obliqui o curvilinei dello stesso;

- interfacciabilità completa con i CAD/CAM esterni;

- editor utensili 3D;

- tool path: simulazione lavorazione pezzo con asportazione materiale;

- salvataggio/esportazione programmi in formato PGM, PGMX, ISO CN, sottoprogrammi XSP, nesting NSTX (solo con modulo nesting), tecnologia TCHX, variabili d’ambiente EVAX;

- controllo collisioni fra lavorazioni e altre parti del piano macchina

Maestro APPS

Una libreria di funzioni di programmazione subito disponibili e semplici da utilizzare, sviluppate da SCM GROUP e specifiche che per la realizzazione di elementi di arredo, mobili, porte, scale, finestre etc.

Con un semplice “click” l’utilizzatore ha la possibilità di accedere gratuitamente al know-how tecnologico di SCM GROUP.

Con Maestro APPS è possibile scegliere, all’interno della libreria fornita con Maestro la tipologia di lavorazione desiderata.

A questo punto è sufficiente scegliere le dimensioni del pezzo da produrre ed automaticamente tutte le lavorazioni presenti su quella tipo di pannello verranno adattate alla misura scelta.

Gestione piano di lavoro

La programmazione del piano macchina dei centri di lavoro avviene in maniera completamente grafica.

L’operatore ha la possibilità di:

- vedere il modello del piano di lavoro configurato

- allestire il piano con i dispositivi di bloccaggio che utilizza in macchina

- muovere barre/ventose/morsetti nelle posizioni necessarie

- parametrizzare la posizione dei dispositivi di bloccaggio

- creare fasi di lavorazione nelle quali il pezzo o i dispositivi del piano cambiano posizione

- controllare se vi sono collisioni tra lavorazioni e dispositivi del piano

- vedere e disporre i pezzi definiti nel progetto

- definire automaticamente la migliore disposizione dei dispositivi di bloccaggio in fase di lavoro (nel caso di piano TV FLEXMATIC tali dispositivi si metteranno in posizione di lavoro automaticamente)

Stima tempi ciclo

Maestro è dotato di un modulo di calcolo preconfigurato che – in base alle lavorazioni programmate, ai cambi utensile necessari, alle percorrenze dell’utensile etc. – è in grado di fornire un valore numerico del tempo necessario per eseguire un programma.

Questa funzione è assolutamente efficace nel:

- stimare il tempo ciclo della macchina prima di lanciare la produzione effettiva dei pezzi

- comparare diverse versioni dello stesso programma per ottimizzarne il tempo di esecuzione

- preventivare il costo di una fornitura in tempo di ore di impiego della macchina

NOTA: La funzione software è intesa come simulazione per cui i dati ricavati da una reale lavorazione possono variare in un range di valori del +/- 15%

Importazione dati

Maestro lab permette le seguenti importazioni di files esterni:

- import DXF

Una volta eseguita l’importazione del DXF, le geometrie possono essere manipolate dall’utente attraverso le normali funzioni CAD di Maestro ed essere utilizzate per applicarvi le lavorazioni desiderate, esattamente come se fossero state generate direttamente attraverso Maestro lab;

- import PGM

è possibile importare i programmi PGM realizzati attraverso il precedente sistema operativo SCM (Xilog) o da sorgenti di software esterne; tali programmi vengono riconosciuti e trasformati in programmi PGMX, che è il formato tipico di Maestro lab.

- importazione programmi: formato PGMX, PGM, XXL, XCS (script da MSL);

- con modulo opzionale Maestro 3D:

- importazione modelli 3D: IGS, IGES, STP, STEP, STL

- importazione immagini come superficie: BMP, JPG, JPEG, GIF, PNG;

MSL Connector

MSL Connector (Maestro Scripting Language) è il software sviluppato da SCM GROUP per connettere direttamente i propri Centri di Lavoro con i principali software presenti sul mercato.

La macchina utilizza le informazioni del software esterno e, in funzione delle dimensioni dei pezzi e delle operazioni da eseguire, gestisce la strategia di lavorazione ottimizzando la posizione dei sistemi di bloccaggio ed i percorsi utensile.

Protezione software

Maestro lab è dotato di protezione hardware tramite chiave USB.

La chiave hardware aggiuntiva non è associata ad un utente o ad un PC in particolare per cui il cliente può installare Maestro su più postazioni PC esterne ed utilizzare singolarmente quella che desidera semplicemente trasferendo la chiave hardware da un PC all’altro.

Nota:

Caratteristiche minime richieste per l’installazione in ufficio del software:

- Sistema operativo Windows: XP Professional (SP2), Vista, 7 o 10

- Processore: Intel compatibile, 2GHz minimi; raccomandato processore multicore

- Memoria: 2GB minimi, raccomandati 8GB

- Spazio su disco: 5GB

Scheda grafica: compatibile OpenGL

|

Chiave hardware per Maestro

|

|

Chiave supplementare per Maestro USB

|

|

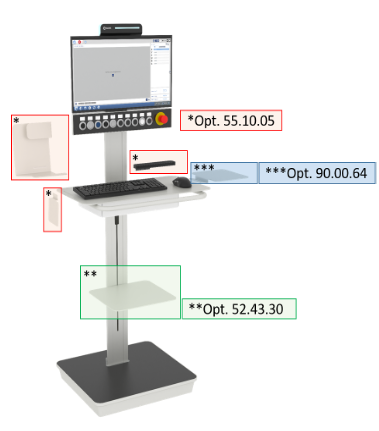

Consolle mobile “eye-M PRIME” fissata a terra

|

Stazione di controllo mobile collegata alla macchina utensile che permette di utilizzare i sw in dotazione. La lampada sul monitor visibile a 360° permette all’operatore di conoscere in qualsiasi istante e da qualsiasi prospettiva lo stato della macchina, anche a distanza, in un colpo d’occhio.

La soluzione, equipaggiata con un PC office, garantisce flessibilità e modularità, consentendo la sostituzione del solo PC. La possibilità di inclinare il monitor e di regolare l’altezza del ripiano supporto stampante conferiscono alla stazione di controllo un alto grado di ergonomia.

Il display a colori da 24″ in formato 16/9 LCD touch screen, permette un controllo delle funzioni macchina nella maniera più efficace e rapida possibile, il tutto amplificato da:

- risoluzione Full HD 1920×1080;

- multitouch capacitivo 10 tocchi;

- ampio angolo di visibilità (178°H, 178°V);

Ed inoltre:

- Processore: Intel Core i5 12500T; 4,4GHz

- Memoria RAM: 16GB, DDR4-3200 MHz

- Hard disk: SSD 256GB

- Scheda grafica: Intel UHD 770

- Sistema operativo: Windows 10 IoT 64 bit

- Tastiera: tipo Qwerty layout inglese

- Mouse ottico USB

- Presa Ethernet RJ45

- Porte USB esterne

- Temperatura d’esercizio nominale: da +5°C a +35°C

|

Lunghezza cavi consolle mobile 6,5m

|

| Normativa di sicurezza, servizi, imballi e altri dispositivi |

|

Lavorazione a campo intero

|

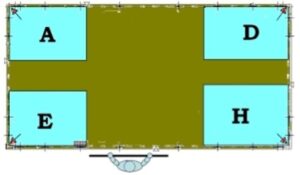

E’ possibile selezionare liberamente le battute dei campi a disposizione (A-D-E-H), a seconda della composizione della macchina, eseguendo il programma a campo unico di lavoro (pendolare non ammesso).

|

Esecuzione a norme C.E.

|

|

Voltaggio 400 EU

|

|

Frequenza 50 Hz

|

|

Linguaggio macchina ITALIANO

|